作者簡介

清威人Taketo Sei

1987年 進入豐田汽車服務

1989年 進入安達信(Andersen Consulting,現為埃森哲[Accenture])的諮詢部門。針對大型高科技廠商,提供供應鏈管理、產品開發等領域的諮詢。

1999年 擔任Comtech公司(在JASDAQ上市)董事

2001年 創辦AIMNEXT公司,擔任創辦人兼董事長。主要針對製造業提供生產管理、供應鏈管理、產品開發的諮詢與支援服務。

AIMNEXT公司網址:http://www.aimnext.co.jp

對製造業來說,降低成本是永遠的課題。為維持競爭力,致力於管理各種和製造相關的成本項目,努力降低,這是製造業管理工作的基礎。於是到了一九八○年代之後,成本降低策略的一大潮流是,將生產移轉至人工成本低廉的國外。這道勝利方程式,現在已經慢慢不管用了。

過去幾十年來,用盡「機器化」「工程合理化」「藉由變更原料或材料降低成本」等各種的心思過後,還剩下一項議題,就是「刪減製造的人工成本」。

其實我覺得,在業者為了降低成本而把生產移轉到國外之前,還有許多應該在國內推動、足以改善的事。以最近的產品來說,人工成本占製造成本的比例,並不是那麼高。業者固然可以根據「在國外生產=降低成本」這樣的潮流與印象,就把生產據點移至國外,但真實有可觀成效的企業,應該沒那麼多吧?當然,我的意思並非所有製造業都這樣,確實也有業者用人工成本取代生產成本中設備折舊費用所占的部分,而得到成功的。

以日本為首,先進國家的製造業,都很討厭本國的薪資水準之高,因此就算一直在嘗試錯誤,也要把生產據點移至人工成本較便宜的國家。其結果是,不斷有製造商把設在國外的工廠管理得很成功,寫下空前的成果。大型製造業在國外據點包辦從生產到銷售的作業,以更快的速度成長、蛻變為真正的全球企業;各公司為找尋「能夠更便宜生產的國度」,爭先恐後在全球各地建設工廠。

國外生產的成功,成了為各先進國家帶來更富足生活的原動力,但在本國生產的人工成本,卻也變得更難壓低。這使得本國企業在母國一年比一年難以維持生產第一線的人力。日本也一樣,正職員工消失在生產第一線、變成交由外國勞工或派遣人員替代勞力的趨勢發展得愈來愈快。

但任何競爭策略,都有走到盡頭的一天。

國外生產的成本效益變差了

利用存在於全球的「經濟落差」充當獲利來源的策略,自一九八○年代起受到矚目,先進國家的大企業紛紛採用。當時先進國與非先進國在經濟與工資上的落差,大到足以讓先進國家的製造業就算耗費龐大的成本進軍國外、移轉生產據點,都還有利可圖。那時,將生產移轉至國外,是一種有效而且必要的策略。然而,此一策略的有效期間,遠比當初設想的要短得多。

先進國家將生產移往中國、越南、巴西、東歐等地的做法,也同時為這些地方帶來了引爆成長的動能。

現代的製造業,第一線人員必須受過高水準的教育。在工廠的招攬下,當地的就業增加,居民經濟能力提升;工廠帶來了教育、培育了人才、促成了購買力的增加。這樣的國家累積外匯後,不久也開始逐步發展本國的產業。工廠勞工的工資跟著慢慢地上漲,這些人也慢慢變為會購買工廠產品的消費者。

這時,企業採取的對策是,把工廠再移轉到工資較低的地方去。但這樣的對策,卻有它失算之處。經濟落差消失的速度比原本的預估還來得快。拜網路所賜,全球各地得以共享相同的資訊,這除了讓新興國家的民眾更加渴望經濟發展外,也使得要求廠商去除工資落差的壓力變大,加快了經濟落差消失的速度。

再者,移往國外生產的策略,也帶來了意想不到的結果。假如是在二十年前,有能力把生產據點移至國外的,只有部分先進企業而已,並不是所有企業都能選擇這麼做。但如今多數企業卻都很容易就能進軍國外。

只要一看到機會,全球各地的企業都會蜂擁而至。諷刺的是,廠商在當地親手培育出來的外國員工,可能因為上演新一波的搶人才大戰,而整批被其他國家、其他企業的當地分公司挖走。「受過教育的有能人才」的供需失衡,工資水準也漸漸上漲。由於無法確保穩定的勞動力,導致管理成本增加。

如此一來,能夠「利用不同國家間經濟落差的策略」帶來「若干利潤」的期間,變得愈來愈短。一直以來,製造業賭上生存而推動的、移往國外生產的策略,可以說已經慢慢變成無法帶來充足利潤的策略了。由於零組件的模組化與標準化,降低生產成本中人工成本所占比重。因此,「透過在國外生產以降低人工成本」這道處方箋,已經大大失效。那麼,該如何是好呢?

廠商必須把「降低總成本」納入考量,而不是只靠降低直接人工成本來降低生產成本。所謂總成本,包括間接部門的人事成本、設備、利用設備時需要用到的資源等項目在內。

縮小的世界:全球同步市場的出現

以日本為首的各先進國家,過去之所以能採取「移往國外生產」的競爭策略,原因在於國內與要移往的國家之間,存在著龐大的經濟落差或時間差使然。但網路的爆發性普及促使資訊落差縮小,再加上交動工具的發達與移動成本的降低,看在人們的眼裏,世界已經變得比二十年前要小得多。這使得企業間的競爭也跳過了「區域」的層次,漸漸進入了「全球」的層次。

此外,對日本製造業來說,除了要在全球市場降低製程成本這個課題外,還有另一個嚴肅的課題也慢慢浮上檯面:「全球同步市場」的出現。

一直以來,日本製造業的常態是,做好充分準備後,才在國內市場推出最新的工業產品。等到投資回收後,再轉往北美或歐洲市場上市。至於其他地區,要等到產品有穩定的銷路,賣掉好幾批之後,才會考慮。

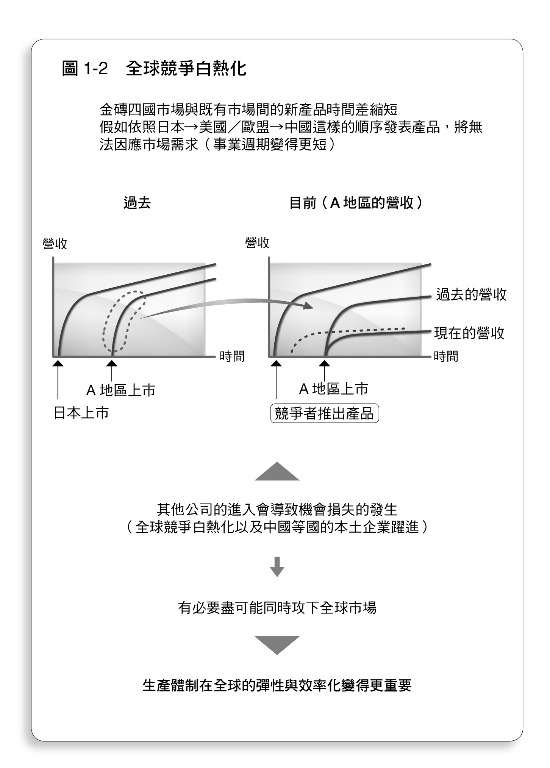

無論從市場規模或從行銷策略來看,上游與下游、行銷領導者與跟隨者,過去都是很涇渭分明的。暢銷產品在某個市場到達飽和狀態後,再進入下一個市場(圖1-2),然後在幾年期的期間裏,一面變換市場,銷售額也跟著持續成長。但在全球化之下,廠商被迫不得不調整這樣的市場發展手法。原因在於金磚四國市場的急速抬頭。

全球出現了這幾個在日本與歐美以外的絕佳市場,而且成長顯著。而且這些國家由於過去都是各先進國家競相移往的生產據點,其政府朝工業立國的路線走也是必然的。發展中的金磚四國,人口都很多,不是日本所能相比。一旦出現富裕階層,不久也會出現中產階層,頂層人士的購買力也會大到不容全球市場忽視。

在人、物品與資訊的交流密度增加後,這些國家的工業產品用戶或消費者偏好,也會急速往先進國家靠近。當地民眾喜歡的產品,或許會因為國家的不同而有不同的規格或型號,但是在功能或設計上的「時間差」,已經沒有過去那麼大了。透過網路等管道,新興國家的民眾幾乎能夠同時獲知產品在日本最新型號的相關資訊,因此新興國家也會對同樣水準的產品產生需求。過去的「生產據點」,現在成了新的「市場」。而且就定位上來說,還是個與廠商的本國之間漸漸不再有時間差的市場。

因應市場週期變短,還是退場?

在這樣的全球市場裏,推出新產品時,將無法採取過去那種分不同階段在不同國家(市場)上市、「依序擴大市場」式的策略。因為,成為焦點的市場已經分散到全球各地,而且還有來自世界的競爭者,和你同時在打這些市場的主意。

既然是在全球的幾個主要市場幾乎同時對同款新產品產生需求,那麼只要時機沒掌握好,就可能面臨競爭者馬上用仿冒品切入市場、搶走市占率的危險。

在工業化已達一定成熟度,各式商品應有盡有的現代,要想擴大工業產品的營收,與其靠破壞式創新,還不如轉換為另一種成長曲線:推出經過改善與改良的新產品,以刺激消費。尤其是在消費型產品的領域,最需要這樣的產品開發。由於零組件的模組化與單元化同時發生,如同電腦或液晶電視等商品所象徵的,現在不同廠商間的產品,只要拆開來看,會發現幾乎都是同樣的零組件或單元所構成的;這種事已經變得不稀奇了。

市場上一旦出現暢銷產品,就算在一個月後,其規格就全面遭到競爭者模仿,也不足為奇。現代的製造業競爭就是這樣。再者,隨著新興國家的教育水準提升,其技術水準也比過去進步不少。慢慢地,新領域的產品,未必一定是出自先進國家的廠商之手,也可能出自新興國家的廠商之手。競爭廠商現在不光來自其他先進國家,也可能存在於新興國家。

而且,就算新產品成功地在全球同步市場中推出,仍有考驗在前方等著。

來自全球的競爭廠商,會找出你新產品中的缺點,在市場中推出足以滿足消費者需求、規格更好的產品。而且是發生在不到一年的時間裏,甚至於只有幾個月。

若無法在這麼短的期間中把耗費在產品開發或行銷上的成本全數回收,將無以創造利潤。並不是改為少量地生產多品類的商品就能解決這問題,業者必須不斷推出暢銷商品,一口氣在包括國外在內的多個市場中上市,儘快確保市占率與營收。

本國與他國市場間,現在已經不存在時間差了。滯銷的商品就做出即時撤下、停產的決定,讓自己不要受傷太重。即便庫存再多,也幾乎難以期待還會有需求產生。在過去的時代裏,從沒有像現在這樣,這麼需要銷售與生產之間的連動,也從沒像現在這樣這麼難以解讀實際需求。全球製造業的競爭,已經在產品開發與在市場推出產品,轉變為史無前例的「超短週期」。

要想在這樣的競爭環境中存活下來,該怎麼做呢?

一直以來,為降低成本或攻占市場,全球製造業一向是以分散於世界各地的工廠(生產據點),做為製造與銷售產品的根據地。這些業者,現在必須儘快採取因應對策。也就是說,他們將被迫必須超越「在位於各地的各個工廠(生產據點),各自提升生產力與生產效率」這樣的框架,儘快建立「由位於世界各地的所有工廠(生產據點),共同謀求提升整體的生產力與生產效率」的機制。假如做不到這一點,將無從創造理想的營收與利潤;因此是最重要的經營課題。

為此,最重要的有二大問題要解決:

(1)強化全球的供應鏈管理(SCM,Supply Chain Management)

(2)共享並活用工廠管理的必要資訊

(1)強化全球的供應鏈管理(SCM)

把分散於世界各地的零組件或原料供應商都包括在內的供應鏈,就像人類的神經一樣,是一個緊密而複雜地四處遍布的網絡。

供應鏈若無法和市場需求間建立起可臨機應變的連動、接下生產的棒子,將無法縮短生產短週期與前置時間(L/T,Lead Time)。

為因應市場需求,「今天」「在哪座工廠」「要生產什麼」「數量多少」才好?

為刺激需求,既有的「哪件商品」應該要「變更哪些設計」「從哪個批號」「供給多少」「到哪個市場」才好?

為實現成本最適化,應該把「哪個工程」「哪個工程」組合起來,在「哪座工廠」生產,最為理想?

諸如此類的複雜條件,都必須在「超短周期」的極其有限的時間裏,運用分散在全球的多座工廠,實現最適化。

以宏觀的角度來看,這形同在「工廠」「總公司」「銷售公司」「物流據點」等各自獨立的單位之間,建立一套機制。而且,再從較小的範圍來看,同樣的機制,也必須在每一個據點予以實現不可。工廠也一樣,必須比過去還更加努力縮短從接單到出貨為止的期間(即生產的前置時間)。

(2)共享並活用工廠管理的必要資訊

即使廠商有再高的意願把供應鏈系統做到多好的水準,產品能否按計畫生產出來,可就是另一回事了。工廠裏備有各種設備,這些設備也一樣,必須按照原本的預期運作,才能生產出產品來。也就是說,除了提升供應鏈水準外,也必須提高設備的管理與活用水準。

再講具體一點,新產品要推出時,設備也和產品一樣,需要「新技術」「新設備」「新操作方式」等。而且,新物品常會伴隨著一些問題發生;過去這樣的初期問題,都是在第一間工廠解決、穩定生產後成為知識,再依序推展到其他的工廠去。

過去除第一間工廠外,其他工廠並不需要多高的問題解決能力,甚至於後發的工廠某種程度上可以好整以暇處理問題。但一旦要全球同步上市,就必須在世界各國的工廠同時展開生產。換句話說,必須在世界各地同步運用新設備、新工程才行。

並不是每家公司都有豐富的頂級人才。在這種狀況下,卻又要同時在多家工廠開始生產新產品,這就需要透過設備與工程的共通化等方式來強力推動了。再者,要想做到這樣,還必須先建立一套讓世界各地的工廠能夠即時分享必要資訊或知識的機制。不光要把設置於母工廠的設備之相關資訊分配到各據點共享,也必須即時地把發生在各據點的問題以及因應之道等,同步在全球分享與採用。

現在的製造業必須做到的是,克服前述的(1)和(2)兩項重要課題,養成「即時管理全球生產體制(包括供應鏈在內的所有工廠)的能力」。製造業務須突破此一高度障礙並予維持,否則將無未來可言。